Para nosotros es muy importante proporcionar a nuestros clientes un servicio profesional, asesoría técnica, así como mantener un estricto control de calidad en nuestros productos, por lo cual hemos preparado la siguiente información general sobre los cables de acero marca CAMESA.

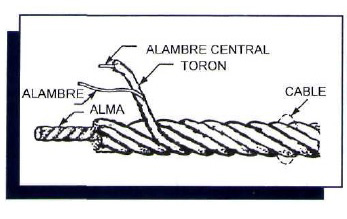

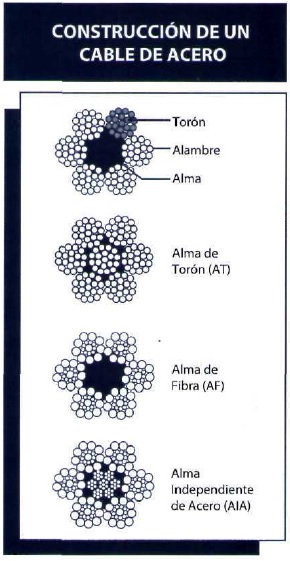

COMPONENTES BÁSICOS DE UN CABLE DE ACERO

El cable de acero tiene por elementos básicos: alambres, torones y alma. Los alambres se fabrican en diferentes grados de acero y en acabados negro o galvanizado. Los torones se fabrican torciendo un cierto número de alambres entre sí, sobre un alambre central llamado alma.

ALMA DEL CABLE

Sirve como soporte a los torones enrollados en ella y puede ser: alma independiente de acero (AIA) o alma de fibra (AF) ya sea vegetal o sintética. El alma de fibra en un cable incrementa su flexibilidad.

TABLA DE RESISTENCIA A LA RUPTURA, MEDIDAS Y PESOS DE LOS CABLES MÁS USUALES

A continuación se presenta una tabla con información general de los cables de acero más usuales, sin embargo no dude en ponerse en contacto con nuestro equipo de ventas en caso de requerir de un cable para algún uso específico.

TABLA DE RESISTENCIA A LA RUPTURA Y PESOS DE LOS CABLES MÁS USUALES

TABLA DE RESISTENCIA A LA RUPTURA Y PESOS DE LOS CABLES MÁS USUALES

PREFORMADO

En la mayoría de los cables de acero, a los torones y alambres se les da la forma helicoidal que tendrán en el cable terminado, por lo que al realizar un corte al cable, los torones y alambres permanecerán en su lugar, características que dan a los cables mayor estabilidad.

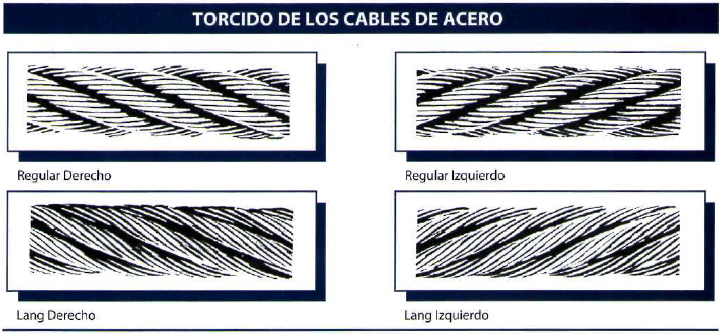

TORCIDO DE LOS CABLES DE ACERO

El torcido de los cables de acero puede ser torcido REGULAR (alambres en posición opuesta a la de los torones) o torcido LANG (alambres y torones en la misma dirección).

El torcido REGULAR proporciona al cable más facilidad en el manejo y mayor resistencia a la formación de “cocas o dobleces”, así mismo es más difícil que se destuerza.

El torcido LANG es ligeramente más flexible y muy resistente a la abrasión y fatiga, aunque esté tiende a destorcerse, por lo que deberá usarse solo en aquellos casos en que ambos extremos estén fijos, impidiéndoles girar sobre si mismos (eje longitudinal).

Tanto el torcido REGULAR como el LANG pueden fabricarse en dirección derecha o izquierda. El torcido más común es el REGULAR DERECHO.

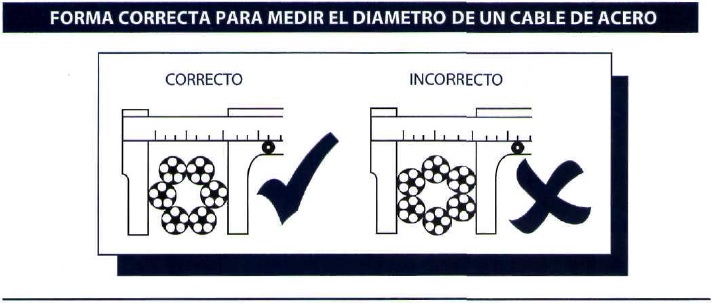

En caso de que necesite medir un cable esta es la forma correcta de hacerlo.

BASES PARA LA CORRECTA SELECCIÓN DE UN CABLE DE ACERO

Son muy diversos los factores que influyen en la vida del cable de acero; para obtener un mejor servicio al seleccionarlo deben tomarse en cuenta principalmente los siguientes aspectos.

- 1) Capacidad de carga adecuada: es la suficiente resistencia a la ruptura que debe tener el cable seleccionado para soportar la carga de trabajo y con un factor de seguridad que debe ser de 5 a 1. Esto quiere decir que la capacidad de carga de trabajo es igual a la capacitad de ruptura entre 5.

- 2) Resistencia a la fatiga: es la capacidad para soportar los efectos de flexión y vibración a los que está expuesto el cable durante su trabajo.

- 3) Resistencia a la abrasión: es la propiedad de obtener el mínimo desgaste por fricción en relación directa a la severidad de los factores abrasivos a los que puede estar sujeto el cable de acero.

- 4) Resistencia a la corrosión: es la capacidad de minimizar los factores corrosivos presentes en el medio en que trabaja el cable, ya sea mediante el galvanizado en los alambres, lubricantes especiales o de ambos.

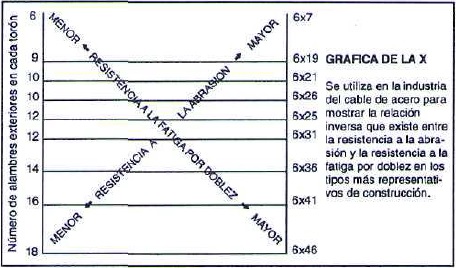

Algunas de estas propiedades pueden ser de tendencias opuestas, por ejemplo si se aumenta el diámetro de los alambres exteriores del cable buscando una construcción con resistencia a la abrasión, se disminuye su resistencia a la fatiga por flexión en esos mismos alambres, por lo tanto la selección de todos estos factores es más bien un balance entre varias propiedades, en el cual se busca optimizar lo más posible a todas ellas sin disminuir de forma particular alguna de ellas.

Con la siguiente grafica se pueden visualizar fácil y rápidamente estos aspectos.

Otros factores que no se detallan, pero a menudo intervienen en la selección, son las temperaturas a las que puede estar expuesto el cable y el aplastamiento o distorsión al que puede estar sujeto. Estos dos aspectos muy a menudo son la razón básica en la selección del tipo de alma del cable.

Hay que considerar que en la selección de los cables es importante conocer las características de diseño que tiene los equipos en los tambores y poleas donde será instalado el cable, por lo que debe tomarse en cuenta que hay una correlación que debe guardarse entre el diámetro del cable y el de poleas y/o tambores, según la norma API 2C el diámetro de la polea debe ser cuando menos 18 veces mayor al diámetro del cable.

COEFICIENTE DE SEGURIDAD

Se considera como la relación entre la resistencia real de un cable y su carga de trabajo. Es muy importante usar un factor de seguridad adecuado, pues de ello depende el rendimiento de un cable. Normalmente se recomienda un factor de seguridad de 5 a 1, pero no menor.

Dependiendo de la aplicación se puede variar este coeficiente, cuando se manejan cargas que requieren un mayor cuidado o porque está involucrado un mayor riesgo, como es el caso de los cables utilizados en los ascensores de pasajeros en donde el coeficiente puede aumentarse de 8 a 1 o hasta 12 a 1.

MANEJO DEL CABLE DE ACERO

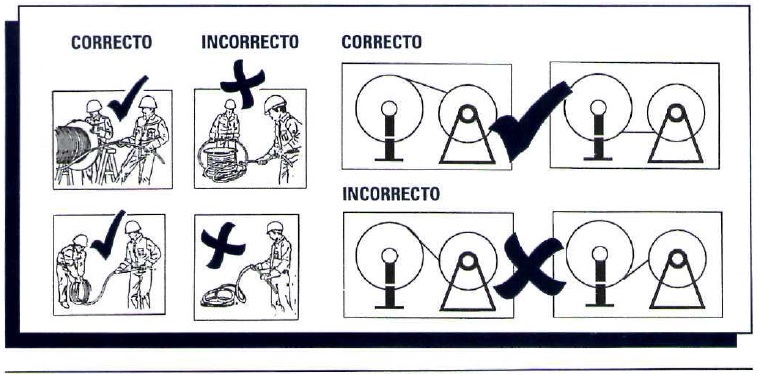

- Por lo general los cables deben suministrarse en carretes de madera, sin embargo los cables de pequeño diámetro, flexibles y de corta longitud pueden suministrarse en rollos. Es de suma importancia manejar el cable en forma correcta para evitar daños al mismo.

- Para extraer cable de un carrete es conveniente colocar una barra a través del centro de éste y levantarlo con gatos o bancos, de tal forma que gire libremente.

- Nunca debe permitirse que se formen “bucles” o “cocas” al enrollar o desenrollar un cable.

- Si el cable se maneja en rollos; una persona debe sujetar el extremo del cable, mientras que otro rueda el rollo sobre el piso, permitiendo que el cable se desenrolle en forma natural, evitando la formación de espiras.

- Evitar la formación de “cocas”, pues aunque el cable en apariencia se pudiera enderezar, pierde rendimiento.

- El cable deberá guardarse bajo techo y evitar el contacto con humedad o gases.

- Cuando se pasa de un carrete a otro, el cable deberá sacarse por arriba del carrete yendo a la parte de arriba del carrete vacío (nunca cruzado).

- Cuando se instale cable nuevo, se debe trabajarlo sin carga en un par de ocasiones para permitir que se "acomode".

- Las poleas por donde pasa el cable de acero, deberán estar debidamente calibradas al diámetro del cable y la ranura en perfecto estado.

- El diámetro correcto de un cable de acero está dado por el diámetro de la circunferencia circunscrita al mismo.

LUBRICACIÓN DE UN CABLE DE ACERO

El cable de acero se lubrica durante su proceso de fabricación de modo que cubra todos los alambres. Una buena lubricación ayuda a proteger los alambres de la corrosión, pero sobre todo permite que los alambres se muevan mejor mientras el cable está trabajando y de esa manera se acomoden para compartir mejor la carga de trabajo. Es recomendable aplicar lubricante al cable de forma periódica.